金子研で現在進めている研究内容や最近の興味は以下のとおりです。

直接的逆解析法による分子設計・材料成形・プロセス設計

分子設計・材料成形・プロセス設計において、説明変数 x と目的変数 y の間でモデル y=f(x) を構築した後、目標の y の値となる x の値を設計するためモデルの逆解析をします。一般的なモデルの逆解析は、x の仮想サンプルをコンピュータで大量に生成し、それらをモデルに入力して y の値を予測し、予測値が良好な仮想サンプルを選択する、すなわち順解析を網羅的かつ効率的に繰り返す擬似的な逆解析にすぎません。これでは人が事前に想定した x の探索範囲における y を予測することにすぎず、当初想定しない条件でこそ発現する新機能の探索には全く対応できません。

日々実験を繰り返す分子・材料の研究開発や、シミュレーションを繰り返すプロセス開発において、真に必要なことは、y の目標値を達成させるための x の値を即時的に提案することです。従来の擬似的な逆解析では、網羅的にサンプルを生成する必要があり計算時間がかかるため、従来法では即時的な x の提案は全く不可能です。

金子研では y の値から x の値を直接的に予測する、すなわちモデルを直接的に逆解析する手法 (直接的逆解析法) を開発しました。例えば、材料の特徴量を x、物性を y としてモデルを解析することで、y の目標値から直接 x の値を瞬時に予測できます。直接的逆解析法では、従来法と異なり大量の仮想サンプルを生成する必要がなく、即時的な x の提案が可能となります。さらに x の各特徴量に上限・下限を設定する必要もありません。分子設計、材料設計、プロセス設計の研究・開発において、y の目標値を達成するための、人の想定を超越する x の即時的な予測が可能となります。

分子設計と設計した分子を合成するための化学反応の予測

分子設計により、目標の物性・活性・特性 y をもつような分子の化学構造を設計できたとしても、それを実際に合成できなければ絵に描いた餅に過ぎません。そこで金子研では、分子設計すると同時に、設計した化学構造の分子を実際に合成するための反応経路を予測する研究をしています。

特徴量設計 (特徴量エンジニアリング)

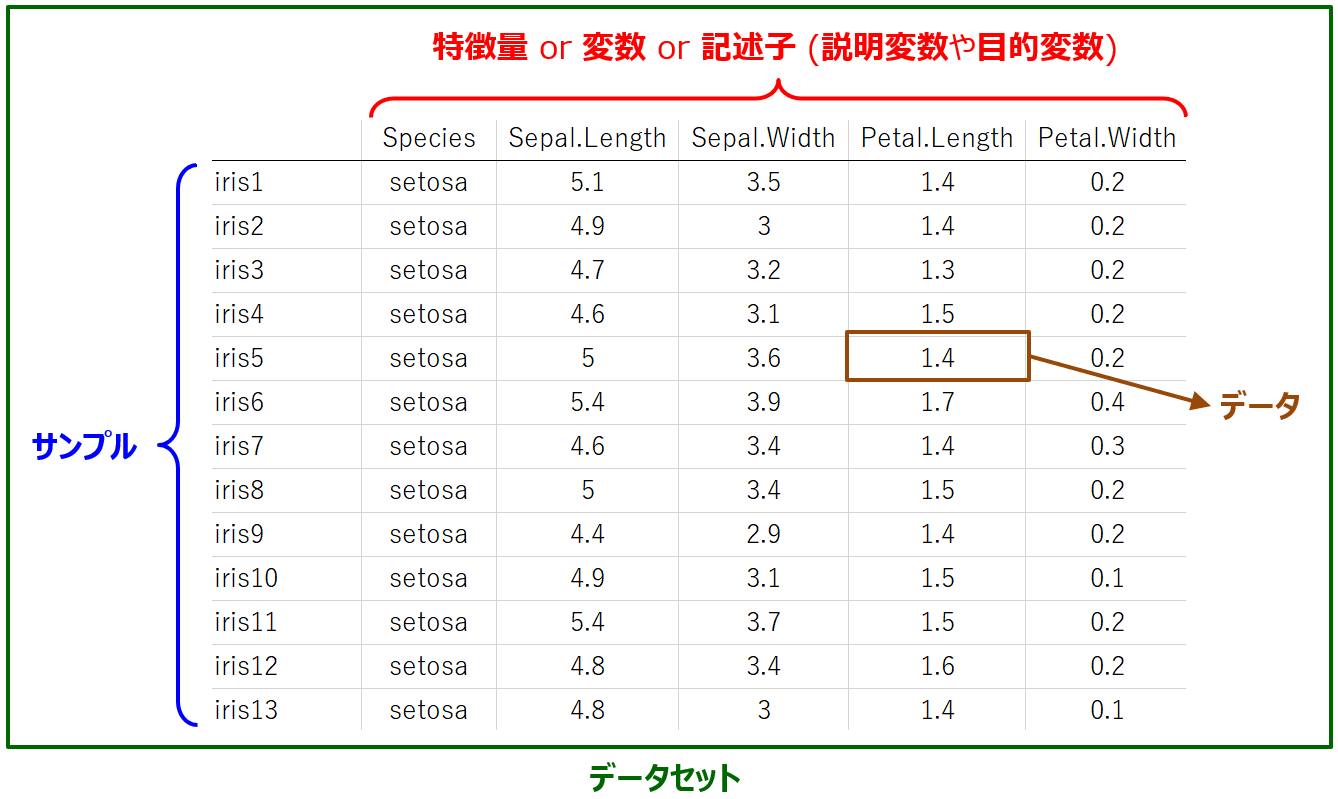

分子設計、材料設計、プロセス設計、プロセス制御・管理どれにおいても、予測精度の高いモデルを構築するためには、x (特徴量) が重要です。そのため金子研では、解析したり設計したりする対象の、化学的背景・物理的背景を考慮して、適切な特徴量を設計する研究をしています。たとえば化学反応を記述するための特徴量は?有機-無機ハイブリッド材料を記述するための特徴量は?分子全体ではなく原子間の特徴量は?など、さまざまな問題における特徴量設計をしています。

モデルの予測精度の向上だけでなく、モデルの適用範囲の拡大をめざした特徴量設計の方針もあります。

転移学習によるモデルの予測精度の向上とモデルの適用範囲の拡大

分子設計や材料設計では、基本的にデータセットのサンプル数は小さく、モデルの予測精度を上げにくかったり、モデルの適用範囲が狭かったりする傾向があります。そのため金子研では、対象の分子や材料のデータセットだけでなく、他の論文のデータや各種データベースを活用して、転移学習によりモデルの予測精度を向上させたり、モデルの適用範囲を拡大させたりする研究をしています。

スペクトルからの情報抽出およびスペクトル解析

金子研では、赤外スペクトル、近赤外スペクトル、ラマンスペクトル、XRD スペクトルなど、いろいろなスペクトルをデータ解析して、スペクトルから必要な情報を抽出します。そして、スペクトルを x として用いて材料や製品の物性・活性・特性などを予測したり、スペクトルを y として用いてスペクトル予測をしたりしています。

様々な材料を対象とした材料設計、および実験での検証

金子研では、いろいろなデータベースを活用したり、企業や大学との共同研究などを通したりして、様々な種類の材料を対象にして材料設計をしています。材料ごとに予測精度の高いモデルを構築する検討をしたり、活性・物性・特性の目標値を達成する材料の合成条件などを設計したりしています。さらに、材料の合成条件を設計した後、実際に実験による検証をしたり、その検証結果を活用して次の材料を設計したりすることもしています。

材料設計とプロセス設計の融合

これまでの材料設計やプロセス設計は、それぞれ単独で個別に行われていました。材料設計では、材料の物性・活性・特性の目標値を満たす材料の合成条件を設計し、プロセス設計では、装置やプラントを対象にして目標のプロセスとなるプロセス条件を設計します。金子研では、材料設計とプロセス設計を同時に行います。結果として、目標の材料や製品を合成したり製造したりするための合成条件・製造条件、プロセス条件が同時に最適化されることになります。

ソフトセンサーとプロセス設計の融合

ソフトセンサーは、装置やプラントにおいて測定が簡単なプロセス変数 x から測定が困難なプロセス整数 y を推定します。金子研ではソフトセンサーとプロセス設計を融合します。ソフトセンサーによりプロセスの y の推定・予測をしつつ、さらにその装置やプラントのプロセスを設計します。製品品質を予測するだけでなく、製品品質が最適な値となるようなプロセスを設計します。

適応型ソフトセンサーの設計

ソフトセンサーは基本的に回帰分析手法によって構築され、回帰分析手法にはいろいろな手法があります。一つ一つの回帰分析手法には、いくつかのハイパーパラメータがあるものもあります。さらにソフトセンサーにおいては、モデルの劣化を低減させる仕組みがあり、その一つが適応型ソフトセンサーです。適応型ソフトセンサーにもいくつか手法があり、手法ごとにハイパーパラメータがあります。また、ソフトセンサーの予測精度を上げるためにはプラントのダイナミクスを考慮する必要があります。たとえば、x は時間遅れを伴って y と関係しています。以上のこと、つまり回帰分析手法、回帰分析手法のハイパーパラメータ、適応型ソフトセンサー、適応型ソフトセンサーのハイパーパラメータ、x の時間遅れに関して、それぞれ最適なものは装置やプラントごとに異なります。それらの組み合わせは膨大な数になり、装置やプラントごとに試行錯誤により検討する必要がありました。金子研では、ソフトセンサーの最適解を、装置・プラントごとに自動的に求める研究をしています。装置やプラントのプロセスデータから、その装置やプラントに最適なソフトセンサーが設計されることになります。

バッチプロセスの最適化

バッチプロセスのように、運転条件・製造条件だけでなく、各プロセス変数の時間変化 (時間プロファイル) が重要なケースがあります。金子研では、運転条件・製造条件・プロセス変数のプロファイルを同時に最適化します。バッチプロセスの運転データを解析することで、材料の活性・物性・特徴量を達成するような、運転条件、製造条件、プロセス変数のプロファイルが得られることになります。

プロセス状態の推定、異常検出(異常検知)・異常診断

金子研では、装置やプラントにおけるプロセス状態を推定、モニタリング、監視したり、装置やプラントで起きる異常をあらかじめ検知、予測したり、検出された異常の原因を診断したりする研究をしています。また、ソフトセンサーも活用してプラントの先の状態を予測することもしています。

なお異常検出 (異常検知) はデータセットにある外れ値、外れサンプルの検出にも関係があります。

以上です。

質問やコメントなどありましたら、twitter, facebook, メールなどでご連絡いただけるとうれしいです。